را قالب تزریق خودرو سپر فرآیند

سپر جلو یا عقب خودرو قطعه ای بزرگ، با دیواره نازک و سبک وزن است که از خودرو محافظت می کند. هدف اصلی آن جذب انرژی در هنگام پیچیدن خودرو است. سپر همچنین برای محافظت از عابران پیاده استفاده می شود. سبکها، مواد و پرداختهای مختلف در دسترس هستند.

خودروها در جامعه مدرن اهمیت فزاینده ای دارند. ایمنی وسایل نقلیه مورد توجه زیادی قرار گرفته است. بحران انرژی باعث شده تا خودروها تا حد امکان سبک باشند. سپر همچنین باید از سرنشینان خودرو محافظت کند. خوشبختانه، سازندگان راههای نوآورانهای برای ساخت سپرهای خودکار ایجاد کردهاند. قالب گیری تزریقی یکی از این روش ها است.

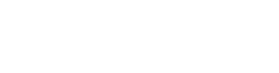

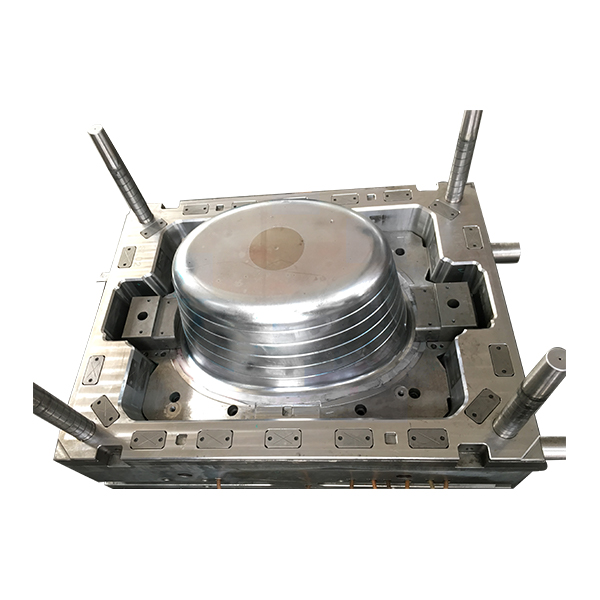

قالب گیری تزریقی فرآیندی است که شامل یک ترکیب پلی اورتان خاص است. پس از وارد شدن این ترکیب به یک قالب سپر بزرگ، پلاستیک از طریق نازل ها به داخل حفره ها تزریق می شود. دمای قالب در چندین محدوده تنظیم می شود و فشار در سطح مشخصی حفظ می شود.

فرآیند قالب گیری تزریقی به چهار مرحله تقسیم می شود. مرحله اول پیش درمان است. این شامل عملیات سطحی است که می تواند ظاهر سپر را تضمین کند. مرحله دوم فشار تزریق است که برای محل اسپرو 80000 گرم بر سانتی متر و برای بقیه محصول 90000 گرم بر سانتی متر است. این بحرانی ترین مرحله است، زیرا بیشترین تأثیر را بر کیفیت محصول نهایی دارد.

مرحله سوم فشار دادن است. این مهم ترین مرحله است، زیرا استحکام پلاستیک تزریق شده را کنترل می کند. بسته به ظرفیت دستگاه، حداکثر فشار تزریق ممکن است متفاوت باشد. داشتن یک سیستم خنک کننده مناسب برای چرخه شکل دهی سریع و موثر بسیار مهم است. علاوه بر این، بسیار مهم است که دریچه های نازل توسط آلاینده ها مسدود نشوند. در صورت وجود، نازل نمی تواند خنک کننده کافی را فراهم کند، که می تواند کیفیت محصول نهایی را کاهش دهد.

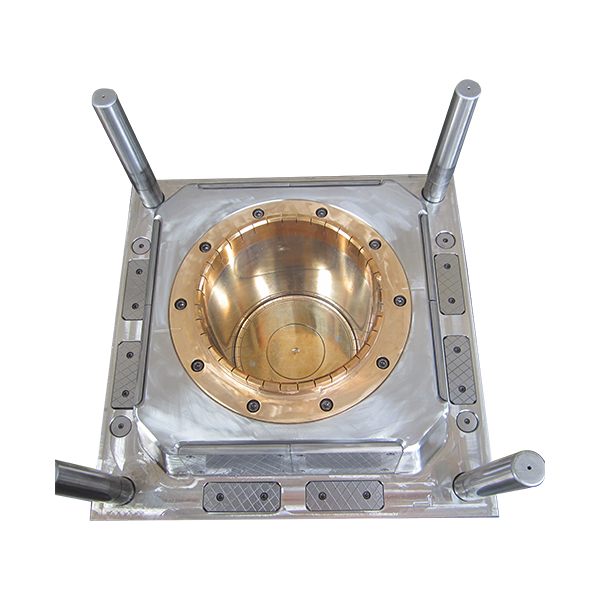

مرحله چهارم و پنجم بسته بندی و قالب گیری است. فشار بسته بندی بین 5 تا 10 ثانیه است. زاویه قالب گیری برای دقت ساخت مهم است. به طور کلی، زاویه قالب گیری نباید بزرگتر از 1.5 برابر دیافراگم باشد. حداقل فیله قطعه معمولی R0.5 است. سطح جداسازی نباید گرد باشد. خط جداسازی داخلی یک سطح جداکننده غیر قابل مشاهده است.

مرحله ششم و هفتم خنک کننده آب در گردش و گرم کردن قالب است. صفحه رانر عایق شده توسط بخاری های کارتریج الکتریکی بالاتر از دمای مذاب نگه داشته می شود. فشار ساکن 85 درصد فشار حداکثر پرکننده است.

مراحل هشتم و نهم مونتاژ و تکمیل می باشد. دقت مونتاژ قالب بالا است و کنترل فرآیند آسان است. می توان از یک تایمر ثانویه برای تنظیم بسته شدن مثبت هر شیر پس از زمان پر شدن از پیش تعیین شده استفاده کرد. این همچنین برای جلوگیری از یخ زدگی مفید است. علاوه بر این، تایمرهای ثانویه نیاز به بسته بندی بیش از حد در هر دروازه را از بین می برند.

دونده داغ گزینه دیگری است. از مزایای این گزینه می توان به حذف رانرها و اسپرو مجدد اشاره کرد که هزینه ها را کاهش می دهد و قالب را راحت تر تمیز می کند. با این حال، این گزینه قیمت قالب بالاتری دارد. علاوه بر این، ساخت آن گران تر است.

انگلیسی

انگلیسی اسپانیا

اسپانیا

.jpg)

.jpg)